切削液為什麼會起泡?加工現場常見問題與解決對策

在 CNC 車床或銑床的金屬加工過程中,切削液起泡問題是一種常見但容易被低估的現象。泡沫不僅會造成水箱溢出,還可能干擾潤滑與冷卻效果,進而影響加工品質與設備穩定性。如果您曾在加工過程中為此煩惱,本篇文章將協助您逐步釐清起泡的原因,並提供具體的解決方式。

1. 水箱空間設計有限

水箱空間不足時,液體流動不良,容易在水面產生泡沫且不易消散,尤其在高壓加工條件下更為明顯。

2. 鐵屑與雜質堆積

鐵屑若未定期清理,會堵塞排水孔,干擾液體循環並加速泡沫產生,導致加工過程不穩定。

3. 水壓過高或回流角度錯誤

若切削液以過強水壓注入水箱,將大量空氣一併捲入,使泡沫穩定且持續堆積。

4. 加工時間過長

長時間連續加工會導致切削液性質變質,降低消泡能力,進而造成泡沫難以控制。

5. 濃度過高或水位不足

切削液若濃度偏高、油水比例不當,或水箱液位過低,都可能破壞液體乳化穩定性,引發起泡現象。

如何有效降低切削液起泡風險?

以下為實務上最常見、也最有效的幾個切削液起泡解決對策:

A. 檢查水箱結構與液位

確認水箱水位是否充足,同時避免使用尺寸過小或結構死角多的水箱。切削液的回流應避免直衝液面,建議設計緩衝回流管道或防氣旋設備。

B. 定期清潔油槽與排水口

鐵屑與雜質的堆積是泡沫生成的溫床。建議每週定期清理水箱,並確保排水孔與濾網暢通。

C. 溫度控制

監控冷卻液溫度,高溫可能會促使泡沫生成,特別是在合成液中,因為其對粘度的影響。溫度也影響泡沫的穩定性。

D. 檢查用水水質

低礦物質含量的軟水可能會增加泡沫生成,特別是在初始添加新液期間。考慮使用合適的水質硬度調和切削油,可降低泡沫產生。

E. 測試切削液本身的消泡性能

將切削液搖晃 10 秒,觀察泡沫是否快速消退,若泡沫穩定不消,代表消泡性能不足;若泡沫快速散去,表示油品配方穩定,問題可能來自水箱設計或水質條件。

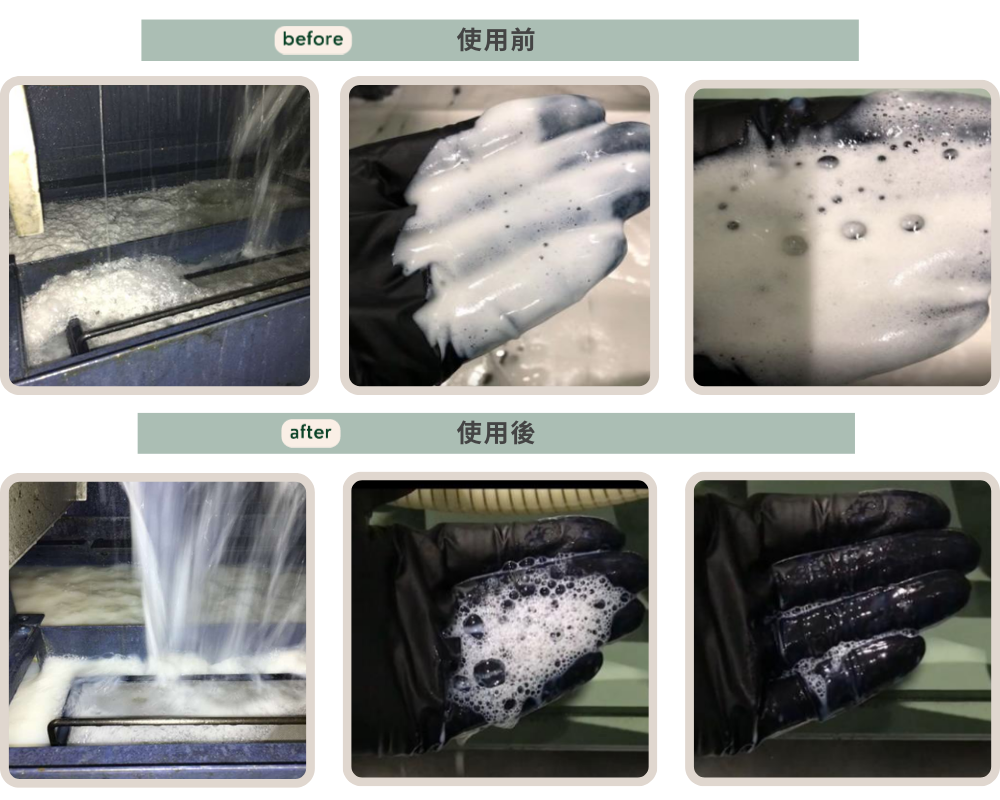

【真實案例】兩年切削液起泡困擾終於解決!

切削油的起泡困擾影響了機車改裝客戶的工作流程,讓他在CNC銑床加工過程中感到不便和挫折。長達兩年的切削油起泡問題,尤其在加工鋁件和鐵件時更為嚴重,導致水箱溢出,需要頻繁地進行清潔和維護,這不僅浪費了時間,也增加了成本。

切削液起泡常見問答 FAQ

Q1:可以直接加消泡劑解決起泡問題嗎?

A:不建議長期依賴。消泡劑僅為輔助用途,應先確認根本原因如濃度、水質與結構是否異常。

Q2:泡沫多會影響加工品質嗎?

A:會。泡沫會阻礙潤滑與冷卻,導致刀具過熱、加工精度下降,甚至影響刀具壽命。

Q3:我該使用哪一種切削油才比較不容易起泡?

A:依材質與加工條件選擇合適的水性或油性切削液,並確認其抗泡穩定性與水質適應性。

起泡是切削加工中常見且困擾加工業者的問題,在調整油品添加劑比例時,建議遵從切削油製造商提供的建議。海陸家赫售服團隊不定期至客戶工廠量測切削油濃度;關心客戶在切削油使用中的每個狀況。如果有任何疑問,請隨時海陸家赫聯繫(04-25332210),或聯絡我們留言詢問。海陸家赫團隊致力於提供及時的協助和支持。

- 延伸閱讀

即便是使用同品牌同型號的水性切削油,加工效果卻不盡相同,主要原因在於各區域水質軟硬度的不同,這會間接影響油品使用壽命,甚至加工精度與光潔度。切削油濃度對穩定的乳化液和優化的潤滑至關重要,但另一個關鍵因素是水質。水質涵蓋硬度、pH值、礦物含量和雜質等因素,這些微妙的屬性決定了冷卻液在金屬加工操作中的效果。海陸家赫提供全面的水質解決方案,確保其切削油保持最佳性能。他們在調整水的硬度和其他質量參數方面具有專業知識,確保穩定的乳化液和增強的潤滑性,延長油槽壽命並提高加工效率。

閱讀更多- 推薦產品

MORESCO消泡優乳化切削液

MORESCO BS-66 無氯環保型切削液

MORESCO BS-66 乳化型切削液,對有色金屬的防腐蝕性效果優異,特別適用於鋁合金。產品採用無氯、無硼環保型配方。BS-66產品適用於各種水質,對於硬水具有良好的穩定性,可保持工件表面的亮潔度。MORESCO...

細節