Por que seu Fluido de Corte Forma Espuma e Soluções Comprovadas

Problemas de Espuma no Fluido de Corte na Usinagem CNC? 5 Causas Raiz & Soluções Comprovadas de Especialistas da Indústria

A formação de espuma na usinagem de metais é um problema caro e frequentemente negligenciado.

Quando a espuma do fluido refrigerante afeta seu torno CNC ou fresadora, pode reduzir a qualidade da usinagem, encurtar a vida útil da ferramenta e desestabilizar o equipamento.

Com base nas décadas de experiência de campo de HAI LU JYA HE, este guia revela as cinco causas mais comuns da formação de espuma no fluido refrigerante—e como corrigi-las rapidamente.

O Diagnóstico do Problema: 5 Razões Pelas Quais Seu Tanque de Refrigerante Está Espumando

Para parar a espuma de uma vez por todas, você primeiro precisa saber o que a causa. Aqui estão os principais fatores que encontramos ao longo de anos de experiência em campo:

1. Espaço Limitado no Tanque de Refrigerante (Problema de Circulação)

■ A Causa: Refrigerante insuficiente ou um tanque mal projetado impede que o ar se assente. Com bombas de alta pressão, o ar pode ser recirculado antes de escapar.

■ Impacto: A espuma se forma na superfície e se estabiliza, levando ao transbordamento e à aeração.

2. Acúmulo de Cavacos e Detritos (Bloqueio de Filtragem)

■ A Causa: Cavacos de metal, finos e óleo indesejado não são removidos regularmente. Esses contaminantes podem bloquear os orifícios de drenagem, interromper o retorno suave do refrigerante e agir como estabilizadores de espuma.

■ Impacto: O fluxo de refrigerante é comprometido, acelerando a formação de espuma e tornando as operações instáveis.

3. Pressão Excessiva de Água ou Ângulo de Retorno Inadequado

■ A Causa: O retorno de fluido em alta velocidade ou alta pressão faz com que o refrigerante colida violentamente na superfície líquida do tanque. Essa ação turbulenta mistura mecanicamente grandes quantidades de ar no fluido.

■ Impacto: Espuma estável e persistente se forma rapidamente, especialmente em sistemas que utilizam bicos de alta pressão.

4. Tempo de Usinagem Prolongado & Degradação do Fluido (Mudança Química)

■ A Causa: Calor, bactérias e contaminação podem degradar os aditivos do fluido de corte, reduzindo sua eficácia anti-espumante.

■ Impacto: A capacidade inerente de desespumação do fluido é reduzida, tornando difícil controlar a espuma, especialmente durante operações prolongadas.

5. Alta Concentração ou Baixo Nível de Fluido (Instabilidade da Emulsão)

■ A Causa: Uma proporção de óleo para água excessivamente alta (alta concentração) ou baixo nível de fluido no tanque pode desestabilizar o processo de emulsificação. Níveis baixos aumentam a agitação à medida que a bomba luta para puxar o fluido.

■ Impacto: A instabilidade da emulsão pode aumentar a tensão superficial, levando diretamente a problemas graves e persistentes de espuma.

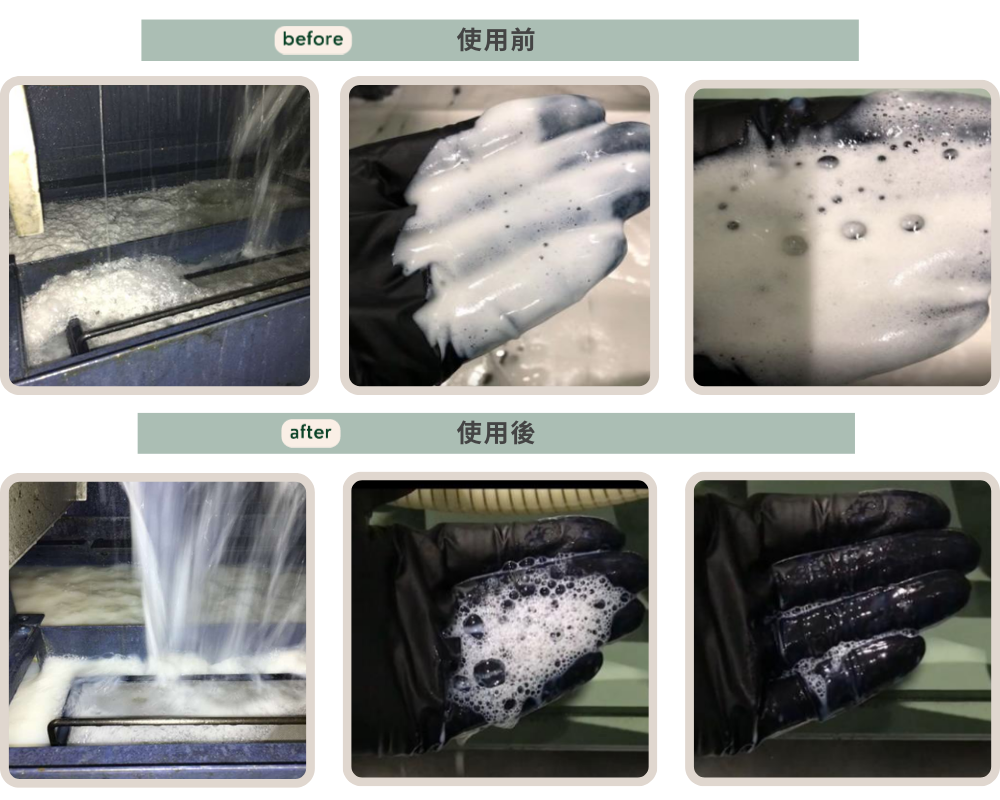

📚 ESTUDO DE CASO: Crise de Espuma de Dois Anos Resolvida em Uma Troca

Desafio do Cliente: Uma oficina de personalização de motocicletas lutou por dois anos com uma severa formação de espuma durante a fresagem CNC, especialmente ao alternar entre alumínio e ferro.O transbordamento do refrigerante frequentemente interrompia o trabalho, exigia manutenção constante e aumentava os custos.Após consultar nossa equipe de serviço de campo, eles mudaram para MORESCO Óleo de Corte Solúvel em Água BS-66 de HAI LU JYA HE.

MORESCO BS-66 é projetado para usinagem em alta pressão e possui propriedades anti-espumantes de longa duração. Com essa mudança, o cliente não experimentou mais transbordamento de fluido refrigerante, reduziu a perda de fluido custosa com aparas e desfrutou de um fluxo de trabalho mais suave e uma produção mais estável.

SOLUÇÕES APLICÁVEIS: Como Reduzir Eficazmente a Formação de Espuma

Abaixo estão os métodos mais práticos e eficazes recomendados pela nossa equipe de serviço para resolver problemas de espuma, focando na integridade do sistema e na gestão de fluidos.

A. Otimize o Design do Tanque e o Retorno do Fluido:

■ Certifique-se de que o tanque esteja preenchido até o nível de trabalho adequado.

■ Evite o retorno direto e de alto impacto do fluido. Instale um tubo de retorno de buffer, um defletor de baixa velocidade ou um dispositivo anti-ciclone para garantir que o fluido entre suavemente abaixo da superfície.

B. Implemente Cronogramas de Limpeza Regulares:

■ Contaminantes são terrenos férteis para espuma. Limpe o tanque e o sumidouro semanalmente para remover lascas e detritos.

■ Mantenha todos os buracos de drenagem, telas e filtros limpos para garantir um fluxo laminar desobstruído de volta ao reservatório.

C. Controle a Temperatura do Sistema:

■ Monitore e mantenha uma temperatura de refrigerante ideal. Altas temperaturas podem reduzir a viscosidade do fluido e acelerar a degradação dos agentes anti-espuma, aumentando significativamente a estabilidade da espuma, especialmente em fluidos sintéticos.

D. Teste e Ajuste a Qualidade da Água:

■ Água macia (baixo teor de minerais) pode frequentemente ser a principal culpada, levando ao aumento da espuma, particularmente quando novos fluidos são introduzidos.

■ Consulte seu fornecedor de fluidos. Ajustar a dureza da água ou utilizar água deionizada de qualidade pode ajudar a minimizar o potencial de formação de espuma.

E. Avalie o Desempenho do Fluido (O Teste Rápido de Agitação): Realize um teste simples: Agite uma amostra do fluido de corte vigorosamente por 10 segundos.

■ Resultado 1 (Bom Fluido): Se a espuma se dissipa rapidamente, a formulação do fluido é estável. O problema é provavelmente mecânico ou relacionado à qualidade/concentração da água.

■ Resultado 2 (Desempenho Ruim): Se a espuma permanece estável e não se dissipa, o fluido em si tem capacidade insuficiente de desespumação e precisa ser substituído.

☎️ Precisa de Consultoria Personalizada? +886-25332210

Entre em contato com nossa equipe técnica hoje para uma consulta gratuita e recomendação personalizada adaptada ao seu equipamento específico e condições de operação. Preencha o formulário abaixo para se conectar com um especialista!

- Recomendar Produto

Óleo de Corte Solúvel em Água MORESCO

Óleo de Corte Eco Solúvel Sem Cloro MORESCO BS-66

O MORESCO TOOLMATE BS-66 é um fluido de corte solúvel em água do tipo bioestático de alto...

Detalhes- Artigos

Como sabemos, a concentração de óleo de corte é crucial para uma emulsão estável e lubrificação otimizada. Mas, há outra chave crítica: QUALIDADE DA ÁGUA. A qualidade da água abrange dureza,...

Consulte Mais informação