आपका कटिंग फ्लूइड क्यों फोम करता है और सिद्ध समाधान

CNC मशीनिंग में कटिंग फ्लूइड फोमिंग समस्याएँ? 5 मुख्य कारण और उद्योग विशेषज्ञों से सिद्ध समाधान

धातु मशीनिंग में फोमिंग एक महंगा और अक्सर अनदेखा किया जाने वाला मुद्दा है।

जब कूलेंट फोम आपके CNC लेथ या मिलिंग मशीन को प्रभावित करता है, तो यह मशीनिंग गुणवत्ता को कम कर सकता है, उपकरण की उम्र को छोटा कर सकता है, और उपकरण को अस्थिर कर सकता है।

HAI LU JYA HE के दशकों के क्षेत्र अनुभव के आधार पर, यह गाइड कूलेंट फोमिंग के पांच सबसे सामान्य कारणों को प्रकट करता है—और उन्हें तेजी से कैसे ठीक करें।

समस्या निदान: 5 कारण आपके कूलेंट टैंक में फोमिंग हो रही है

फोमिंग को हमेशा के लिए रोकने के लिए, आपको पहले यह जानना होगा कि इसके कारण क्या हैं। यहाँ कुछ प्रमुख कारक हैं जो हमने वर्षों के फील्ड अनुभव के माध्यम से खोजे हैं:

1. सीमित कूलेंट टैंक स्थान (सर्कुलेशन समस्या)

■ कारण: बहुत कम कूलेंट या खराब डिज़ाइन किया गया टैंक हवा को बसने से रोकता है। उच्च दबाव के पंपों के साथ, हवा को बाहर निकलने से पहले पुनः परिसंचालित किया जा सकता है।

■ प्रभाव: सतह पर फोम बनता है और स्थिर हो जाता है, जिससे ओवरफ्लो और एरेशन होता है।

2. चिप्स और मलबे का संचय (फिल्ट्रेशन अवरोध)

■ कारण: धातु की चिप्स, बारीकियाँ, और ट्रैम्प ऑयल नियमित रूप से नहीं हटाए जाते। ये प्रदूषक ड्रेन होल को अवरुद्ध कर सकते हैं, कूलेंट की चिकनी वापसी को बाधित कर सकते हैं, और फोम स्थिरक के रूप में कार्य कर सकते हैं।

■ प्रभाव: कूलेंट का प्रवाह प्रभावित होता है, फोम के निर्माण को तेज करता है और संचालन को अस्थिर बनाता है।

3. अत्यधिक पानी का दबाव या गलत वापसी प्रवाह कोण

■ कारण: उच्च वेग या उच्च दबाव का तरल वापसी कूलेंट को टैंक में तरल सतह पर जोर से टकराने का कारण बनता है। यह उथल-पुथल वाली क्रिया तरल में बड़ी मात्रा में हवा को यांत्रिक रूप से मिलाती है।

■ प्रभाव: स्थिर, लगातार फोम तेजी से बनता है, विशेष रूप से उच्च दबाव के नोजल का उपयोग करने वाले सिस्टम में।

4. लंबे समय तक मशीनिंग समय और तरल अपघटन (रासायनिक परिवर्तन)

■ कारण: गर्मी, बैक्टीरिया और संदूषण कटिंग तरल के एडिटिव्स को तोड़ सकते हैं, जिससे उनके एंटी-फोमिंग प्रभावशीलता में कमी आती है।

■ प्रभाव: तरल की अंतर्निहित डिफोमिंग क्षमता कम हो जाती है, जिससे फोम को नियंत्रित करना मुश्किल हो जाता है, विशेष रूप से लंबे संचालन के दौरान।

5. उच्च सांद्रता या कम तरल स्तर (इमल्शन अस्थिरता)

■ कारण: तेल-से-पानी का अनुपात अत्यधिक उच्च (उच्च सांद्रता) या टैंक में कम तरल स्तर इमल्शन प्रक्रिया को अस्थिर कर सकता है। कम स्तर पंप को तरल खींचने में संघर्ष करते हुए उत्तेजना बढ़ाते हैं।

■ प्रभाव: इमल्शन अस्थिरता सतही तनाव को बढ़ा सकती है, जो सीधे गंभीर और लगातार फोमिंग समस्याओं की ओर ले जाती है।

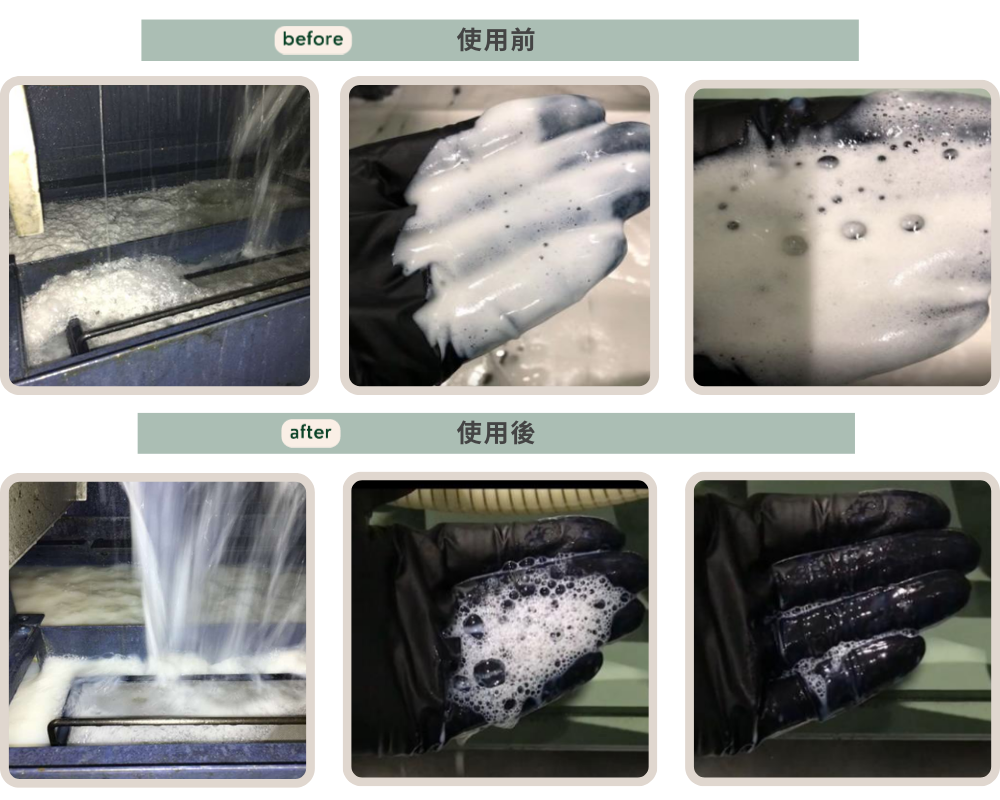

📚 केस स्टडी: दो साल का फोमिंग संकट एक स्विच में हल किया गया

क्लाइंट चुनौती: एक मोटरसाइकिल कस्टमाइजेशन दुकान ने दो वर्षों तक सीएनसी मिलिंग के दौरान गंभीर फोमिंग से संघर्ष किया, विशेष रूप से एल्यूमीनियम और लोहे के बीच स्विच करते समय।कूलेंट ओवरफ्लो अक्सर काम में बाधा डालता था, निरंतर रखरखाव की आवश्यकता होती थी, और लागत बढ़ाता था।हमारी फील्ड सर्विस टीम से परामर्श करने के बाद, उन्होंने स्विच किया है मोर्स्को बीएस-66 जल घुलनशील कटिंग ऑयल HAI LU JYA HE से।

MORESCO BS-66 उच्च-दबाव मशीनिंग के लिए डिज़ाइन किया गया है और इसमें लंबे समय तक चलने वाली एंटी-फोमिंग विशेषताएँ हैं। इस परिवर्तन के साथ, ग्राहक ने अब अधिकता में कूलेंट का अनुभव नहीं किया, चिप्स के साथ महंगे तरल नुकसान को कम किया, और अधिक सुचारू कार्यप्रवाह और अधिक स्थिर उत्पादन का आनंद लिया।

कार्यान्वयन योग्य समाधान: फोमिंग को प्रभावी ढंग से कैसे कम करें

नीचे हमारे सेवा टीम द्वारा फोम समस्याओं को हल करने के लिए अनुशंसित सबसे व्यावहारिक और प्रभावी विधियाँ दी गई हैं, जो प्रणाली की अखंडता और तरल प्रबंधन पर ध्यान केंद्रित करती हैं।

A. टैंक डिजाइन और तरल वापसी का अनुकूलन करें:

■ सुनिश्चित करें कि टैंक उचित कार्य स्तर तक भरा हुआ है।

■ सीधे, उच्च-प्रभाव तरल वापसी से बचें। तरल को सतह के नीचे धीरे से प्रवेश करने के लिए एक बफर वापसी पाइप, एक निम्न-गति डिफ्लेक्टर, या एक एंटी-साइक्लोन उपकरण स्थापित करें।

B. नियमित सफाई कार्यक्रम लागू करें:

■ प्रदूषक फोम प्रजनन स्थल होते हैं। चिप्स और मलबे को हटाने के लिए टैंक और सम्प को साप्ताहिक साफ करें।

■ सुनिश्चित करें कि सभी ड्रेन होल, स्क्रीन और फ़िल्टर स्पष्ट हैं ताकि जलाशय में अवरोध रहित, लेमिनर प्रवाह सुनिश्चित हो सके।

C. सिस्टम तापमान नियंत्रित करें:

■ एक आदर्श कूलेंट तापमान की निगरानी और रखरखाव करें। उच्च तापमान तरल की चिपचिपाहट को कम कर सकता है और एंटी-फोम एजेंटों के समाप्त होने की गति को बढ़ा सकता है, विशेष रूप से सिंथेटिक तरल पदार्थों में फोम स्थिरता को महत्वपूर्ण रूप से बढ़ा सकता है।

डी. पानी की गुणवत्ता का परीक्षण और समायोजन:

■ नरम पानी (कम खनिज सामग्री) अक्सर मुख्य कारण हो सकता है, जो फोमिंग को बढ़ाता है, विशेष रूप से जब नए तरल पदार्थ पेश किए जाते हैं।

■ अपने तरल आपूर्तिकर्ता से परामर्श करें। पानी की कठोरता को समायोजित करना या गुणवत्ता वाले डी-आयनाइज्ड पानी का उपयोग करना फोमिंग की संभावनाओं को कम करने में मदद कर सकता है।

ई. तरल प्रदर्शन का मूल्यांकन करें (क्विक शेक टेस्ट): एक सरल परीक्षण करें: कटिंग तरल के एक नमूने को 10 सेकंड के लिए जोर से हिलाएं।

■ परिणाम 1 (अच्छा तरल): यदि फोम जल्दी समाप्त हो जाता है, तो तरल का फॉर्मूलेशन स्थिर है। समस्या संभवतः यांत्रिक या पानी की गुणवत्ता/संकेन्द्रण से संबंधित है।

■ परिणाम 2 (खराब प्रदर्शन): यदि फोम स्थिर रहता है और समाप्त नहीं होता है, तो तरल में अपर्याप्त डिफोमिंग क्षमता है और इसे बदलने की आवश्यकता है।

☎️ व्यक्तिगत सलाह की आवश्यकता है? +886-25332210

आज ही हमारी तकनीकी टीम से संपर्क करें मुफ्त परामर्श और आपकी विशिष्ट उपकरण और संचालन स्थितियों के लिए व्यक्तिगत सिफारिश के लिए। विशेषज्ञ से जुड़ने के लिए नीचे दिए गए फॉर्म को भरें!

- उत्पाद की सिफारिश करें

MORESCO पानी में घुलनशील कटिंग ऑयल

MORESCO BS-66 क्लोरीन-मुक्त इको सॉल्यूबल कटिंग ऑयल

MORESCO TOOLMATE BS-66 एक उच्च प्रदर्शन, जैव-स्थैतिक...

विवरण- लेख

जैसा कि हम जानते हैं, कटिंग ऑयल की सांद्रता स्थिर इमल्शन और अनुकूलित स्नेहन के...

अधिक पढ़ें