切削液为什么会起泡?加工现场常见问题与解决对策

在CNC 车床或铣床的金属加工过程中,切削液起泡问题是一种常见但容易被低估的现象。泡沫不仅会造成水箱溢出,还可能干扰润滑与冷却效果,进而影响加工品质与设备稳定性。如果您曾在加工过程中为此烦恼,本篇文章将协助您逐步厘清起泡的原因,并提供具体的解决方式。

1. 水箱空间设计有限

水箱空间不足时,液体流动不良,容易在水面产生泡沫且不易消散,尤其在高压加工条件下更为明显。

2. 铁屑与杂质堆积

铁屑若未定期清理,会堵塞排水孔,干扰液体循环并加速泡沫产生,导致加工过程不稳定。

3. 水压过高或回流角度错误

若切削液以过强水压注入水箱,将大量空气一并卷入,使泡沫稳定且持续堆积。

4. 加工时间过长

长时间连续加工会导致切削液性质变质,降低消泡能力,进而造成泡沫难以控制。

5. 浓度过高或水位不足

切削液若浓度偏高、油水比例不当,或水箱液位过低,都可能破坏液体乳化稳定性,引发起泡现象。

如何有效降低切削液起泡风险?

以下为实务上最常见、也最有效的几个切削液起泡解决对策:

A. 检查水箱结构与液位

确认水箱水位是否充足,同时避免使用尺寸过小或结构死角多的水箱。切削液的回流应避免直冲液面,建议设计缓冲回流管道或防气旋设备。

B. 定期清洁油槽与排水口

铁屑与杂质的堆积是泡沫生成的温床。建议每周定期清理水箱,并确保排水孔与滤网畅通。

C. 温度控制

监控冷却液温度,高温可能会促使泡沫生成,特别是在合成液中,因为其对粘度的影响。温度也影响泡沫的稳定性。

D. 检查用水水质

低矿物质含量的软水可能会增加泡沫生成,特别是在初始添加新液期间。考虑使用合适的水质硬度调和切削油,可降低泡沫产生。

E. 测试切削液本身的消泡性能

将切削液摇晃10 秒,观察泡沫是否快速消退,若泡沫稳定不消,代表消泡性能不足;若泡沫快速散去,表示油品配方稳定,问题可能来自水箱设计或水质条件。

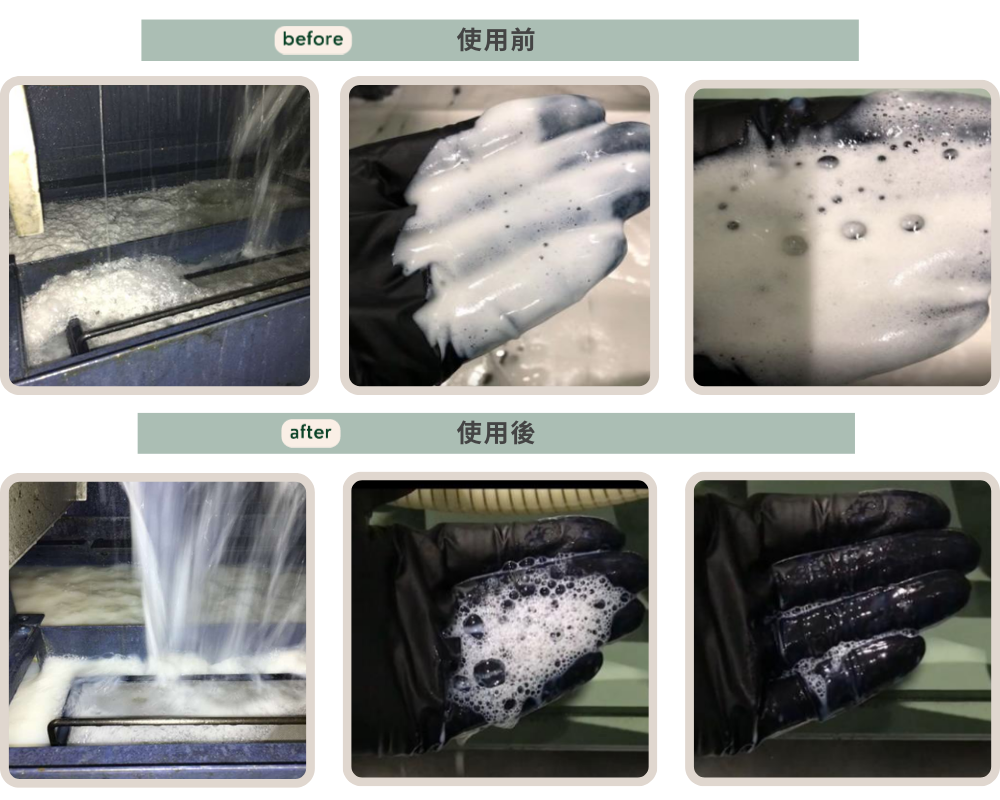

【真实案例】两年切削液起泡困扰终于解决!

切削油的起泡困扰影响了机车改装客户的工作流程,让他在CNC铣床加工过程中感到不便和挫折。长达两年的切削油起泡问题,尤其在加工铝件和铁件时更为严重,导致水箱溢出,需要频繁地进行清洁和维护,这不仅浪费了时间,也增加了成本。

切削液起泡常见问答FAQ

Q1:可以直接加消泡剂解决起泡问题吗?

A:不建议长期依赖。消泡剂仅为辅助用途,应先确认根本原因如浓度、水质与结构是否异常。

Q2:泡沫多会影响加工品质吗?

A:会。泡沫会阻碍润滑与冷却,导致刀具过热、加工精度下降,甚至影响刀具寿命。

Q3:我该使用哪一种切削油才比较不容易起泡?

A:依材质与加工条件选择合适的水性或油性切削液,并确认其抗泡稳定性与水质适应性。

起泡是切削加工中常见且困扰加工业者的问题,在调整油品添加剂比例时,建议遵从切削油制造商提供的建议。海陸家赫售服团队不定期至客户工厂量测切削油浓度;关心客户在切削油使用中的每个状况。如果有任何疑问,请随时海陸家赫联系(04-25332210),或联络我们留言询问。海陸家赫团队致力于提供及时的协助和支持。

- 延伸阅读

即便是使用同品牌同型号的水性切削油,加工效果却不尽相同,主要原因在于各区域水质软硬度的不同,这会间接影响油品使用寿命,甚至加工精度与光洁度。切削油浓度对稳定的乳化液和优化的润滑至关重要,但另一个关键因素是水质。水质涵盖硬度、pH值、矿物含量和杂质等因素,这些微妙的属性决定了冷却液在金属加工操作中的效果。海陸家赫提供全面的水质解决方案,确保其切削油保持最佳性能。他们在调整水的硬度和其他质量参数方面具有专业知识,确保稳定的乳化液和增强的润滑性,延长油槽寿命并提高加工效率。

阅读更多- 推荐产品

MORESCO消泡优乳化切削液

MORESCO BS-66 无氯环保型切削液

MORESCO BS-66 乳化型切削液,对有色金属的防腐蚀性效果优异,特别适用于铝合金。产品采用无氯、无硼环保型配方。...

细节