Tại sao chất lỏng cắt của bạn lại tạo bọt và các giải pháp đã được chứng minh

Vấn đề bọt trong chất lỏng cắt trong gia công CNC? 5 nguyên nhân gốc rễ & giải pháp đã được chứng minh từ các chuyên gia trong ngành

Tạo bọt trong gia công kim loại là một vấn đề tốn kém và thường bị bỏ qua.

Khi bọt chất lỏng làm mát ảnh hưởng đến máy tiện CNC hoặc máy phay của bạn, nó có thể giảm chất lượng gia công, rút ngắn tuổi thọ dụng cụ và làm mất ổn định thiết bị.

Dựa trên kinh nghiệm thực địa hàng thập kỷ của HAI LU JYA HE, hướng dẫn này tiết lộ năm nguyên nhân phổ biến nhất gây ra hiện tượng bọt trong chất làm mát—và cách khắc phục chúng nhanh chóng.

Chẩn đoán vấn đề: 5 lý do bể chất lỏng làm mát của bạn bị tạo bọt

Để ngăn chặn việc tạo bọt một cách triệt để, trước tiên bạn cần biết nguyên nhân gây ra nó. Dưới đây là những yếu tố hàng đầu mà chúng tôi đã tìm thấy qua nhiều năm kinh nghiệm thực địa:

1. Không gian bể chứa chất làm mát hạn chế (Vấn đề tuần hoàn)

■ Nguyên nhân: Chất làm mát quá ít hoặc bể chứa thiết kế kém ngăn cản không khí lắng xuống. Với các bơm áp suất cao, không khí có thể được tuần hoàn lại trước khi thoát ra.

■ Tác động: Bọt hình thành trên bề mặt và trở nên ổn định, dẫn đến tràn và khí hóa.

2. Tích tụ mảnh vụn và rác (Tắc nghẽn lọc)

■ Nguyên nhân: Mảnh kim loại, bụi và dầu lạ không được loại bỏ thường xuyên. Những chất ô nhiễm này có thể chặn lỗ thoát, làm gián đoạn dòng chảy mượt mà của chất làm mát và hoạt động như chất ổn định bọt.

■ Tác động: Dòng chảy chất làm mát bị ảnh hưởng, làm tăng tốc độ hình thành bọt và khiến hoạt động không ổn định.

3. Áp suất nước quá cao hoặc góc dòng trả về không đúng

■ Nguyên nhân: Dòng chất lỏng trở về với tốc độ cao hoặc áp suất cao khiến chất làm mát va chạm mạnh vào bề mặt chất lỏng trong bể chứa. Hành động hỗn loạn này trộn lẫn một lượng lớn không khí vào chất lỏng.

■ Tác động: Bọt ổn định, bền vững hình thành nhanh chóng, đặc biệt trong các hệ thống sử dụng vòi phun áp suất cao.

4. Thời gian gia công kéo dài & Sự suy giảm chất lỏng (Thay đổi hóa học)

■ Nguyên nhân: Nhiệt độ, vi khuẩn và ô nhiễm có thể làm phân hủy các phụ gia chất lỏng cắt, giảm hiệu quả chống tạo bọt của chúng.

■ Tác động: Khả năng tự nhiên của chất lỏng để chống tạo bọt bị giảm, khiến việc kiểm soát bọt trở nên khó khăn, đặc biệt là trong các hoạt động kéo dài.

5. Nồng độ cao hoặc mức chất lỏng thấp (Sự không ổn định của nhũ tương)

■ Nguyên nhân: Tỷ lệ dầu trên nước quá cao (nồng độ cao) hoặc mức chất lỏng thấp trong bể có thể làm mất ổn định quá trình nhũ hóa. Mức thấp làm tăng sự khuấy động khi bơm gặp khó khăn trong việc hút chất lỏng.

■ Tác động: Sự không ổn định của nhũ tương có thể làm tăng sức căng bề mặt, dẫn đến các vấn đề tạo bọt nghiêm trọng và kéo dài.

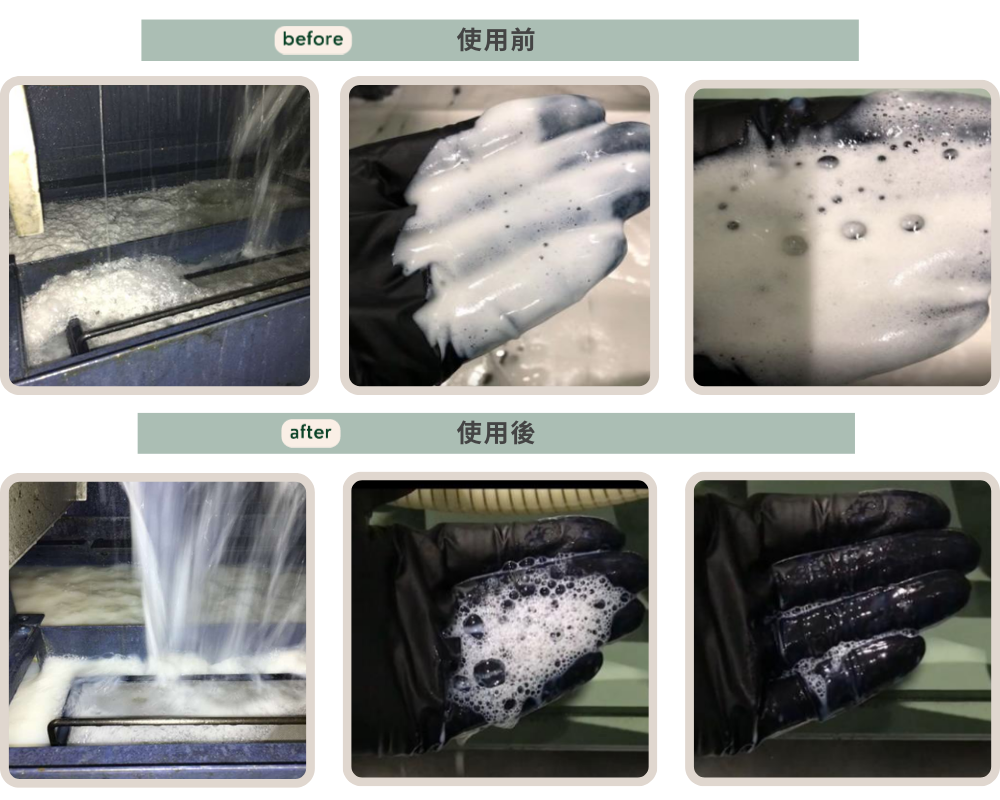

📚 NGHIÊN CỨU TRƯỜNG HỢP: Khủng hoảng bọt hai năm được giải quyết chỉ bằng một công tắc

Thách thức của khách hàng: Một cửa hàng tùy chỉnh xe máy đã vật lộn trong hai năm với hiện tượng bọt nghiêm trọng trong quá trình gia công CNC, đặc biệt là khi chuyển đổi giữa nhôm và sắt.Sự tràn chất làm mát thường xuyên làm gián đoạn công việc, yêu cầu bảo trì liên tục và làm tăng chi phí.Sau khi tham khảo ý kiến đội ngũ dịch vụ hiện trường của chúng tôi, họ đã chuyển sang MORESCO Dầu cắt hòa tan BS-66 từ HAI LU JYA HE.

MORESCO BS-66 được thiết kế cho gia công áp suất cao và có tính năng chống tạo bọt lâu dài. Với sự thay đổi này, khách hàng không còn gặp phải tình trạng chất lỏng làm mát tràn ra, giảm thiểu tổn thất chất lỏng tốn kém do phoi, và tận hưởng quy trình làm việc mượt mà hơn cũng như sản xuất ổn định hơn.

CÁC GIẢI PHÁP CÓ THỂ THỰC HIỆN: Cách giảm bọt hiệu quả.

Dưới đây là những phương pháp thực tiễn và hiệu quả nhất được đội ngũ dịch vụ của chúng tôi khuyến nghị để giải quyết các vấn đề về bọt, tập trung vào tính toàn vẹn của hệ thống và quản lý chất lỏng.

A. Tối ưu hóa thiết kế bể và hệ thống hồi lưu chất lỏng:

■ Đảm bảo bể được đổ đầy đến mức làm việc thích hợp.

■ Tránh hồi lưu chất lỏng trực tiếp, có tác động mạnh. Lắp đặt ống hồi lưu đệm, thiết bị phân tán tốc độ thấp hoặc thiết bị chống xoáy để đảm bảo chất lỏng nhẹ nhàng đi vào dưới bề mặt.

B. Thực hiện lịch trình vệ sinh định kỳ:

■ Các chất ô nhiễm là nơi sinh sản của bọt. Vệ sinh bể và hố chứa hàng tuần để loại bỏ mảnh vụn và rác.

■ Giữ cho tất cả các lỗ thoát, lưới và bộ lọc thông thoáng để đảm bảo dòng chảy laminar không bị cản trở trở lại bể chứa.

C. Kiểm soát nhiệt độ hệ thống:

■ Giám sát và duy trì nhiệt độ chất lỏng làm mát tối ưu. Nhiệt độ cao có thể làm giảm độ nhớt của chất lỏng và tăng tốc độ tiêu hao các tác nhân chống bọt, làm tăng đáng kể độ ổn định của bọt, đặc biệt là trong các chất lỏng tổng hợp.

D. Kiểm tra và điều chỉnh chất lượng nước:

■ Nước mềm (nội dung khoáng thấp) thường có thể là nguyên nhân chính, dẫn đến việc tăng bọt, đặc biệt khi các chất lỏng mới được đưa vào.

■ Tham khảo nhà cung cấp chất lỏng của bạn. Điều chỉnh độ cứng của nước hoặc sử dụng nước khử ion chất lượng có thể giúp giảm thiểu khả năng tạo bọt.

E. Đánh giá hiệu suất chất lỏng (Bài kiểm tra lắc nhanh): Thực hiện một bài kiểm tra đơn giản: Lắc một mẫu chất lỏng cắt mạnh trong 10 giây.

■ Kết quả 1 (Chất lỏng tốt): Nếu bọt tan nhanh, công thức của chất lỏng là ổn định. Vấn đề có thể là cơ học hoặc liên quan đến chất lượng/ nồng độ nước.

■ Kết quả 2 (Hiệu suất kém): Nếu bọt vẫn ổn định và không tan, chất lỏng tự nó có khả năng chống bọt không đủ và cần được thay thế.

☎️ Cần tư vấn cá nhân hóa? +886-25332210

Liên hệ với đội ngũ kỹ thuật của chúng tôi hôm nay để được tư vấn miễn phí và nhận khuyến nghị cá nhân hóa phù hợp với thiết bị và điều kiện vận hành của bạn. Điền vào mẫu dưới đây để kết nối với chuyên gia!

- Gợi ý sản phẩm

Dầu cắt hòa tan trong nước MORESCO

Dầu cắt hòa tan sinh thái không chứa clo MORESCO BS-66

MORESCO TOOLMATE BS-66 là một loại chất lỏng cắt hòa tan trong nước hiệu suất...

Chi tiết- Bài viết

Như chúng ta đã biết, nồng độ dầu cắt là rất quan trọng cho nhũ tương ổn định và bôi trơn tối ưu. Nhưng, có một yếu tố quan trọng khác: CHẤT LƯỢNG NƯỚC....

Đọc thêm