Mengapa Cairan Pemotong Anda Menghasilkan Busa dan Solusi Terbukti

Masalah Busa Cairan Pemotong dalam Pemesinan CNC? 5 Penyebab Utama & Solusi Terbukti dari Para Ahli Industri

Buih dalam pemesinan logam adalah masalah yang mahal dan sering diabaikan.

Ketika buih pendingin mempengaruhi mesin bubut CNC atau mesin frais Anda, itu dapat mengurangi kualitas pemesinan, memperpendek umur alat, dan mengganggu peralatan.

Berdasarkan pengalaman lapangan selama beberapa dekade dari HAI LU JYA HE, panduan ini mengungkapkan lima penyebab paling umum dari busa pendingin—dan cara memperbaikinya dengan cepat.

Diagnosis Masalah: 5 Alasan Mengapa Tangki Pendingin Anda Menghasilkan Buih

Untuk menghentikan buih secara permanen, Anda perlu mengetahui apa yang menyebabkannya. Berikut adalah faktor-faktor utama yang kami temukan melalui pengalaman lapangan selama bertahun-tahun:

1. Ruang Tangki Pendingin Terbatas (Masalah Sirkulasi)

■ Penyebab: Pendingin yang terlalu sedikit atau tangki yang dirancang buruk mencegah udara mengendap. Dengan pompa bertekanan tinggi, udara dapat disirkulasikan kembali sebelum melarikan diri.

■ Dampak: Buih terbentuk di permukaan dan menjadi stabil, menyebabkan limpahan dan aerasi.

2. Akumulasi Serpihan dan Kotoran (Penyumbatan Filtrasi)

■ Penyebab: Serpihan logam, debu, dan minyak pengotor tidak dihilangkan secara teratur. Kontaminan ini dapat menyumbat lubang pembuangan, mengganggu pengembalian pendingin yang lancar, dan bertindak sebagai penstabil buih.

■ Dampak: Aliran pendingin terganggu, mempercepat pembentukan buih dan membuat operasi tidak stabil.

3. Tekanan Air Berlebihan atau Sudut Aliran Kembali yang Tidak Tepat

■ Penyebab: Pengembalian cairan dengan kecepatan tinggi atau tekanan tinggi menyebabkan pendingin menghantam permukaan cairan di tangki dengan keras. Aksi turbulen ini secara mekanis mencampurkan sejumlah besar udara ke dalam cairan.

■ Dampak: Buih yang stabil dan persisten terbentuk dengan cepat, terutama dalam sistem yang menggunakan nosel bertekanan tinggi.

4. Waktu Pemesinan yang Prolongasi & Degradasi Cairan (Perubahan Kimia)

■ Penyebab: Panas, bakteri, dan kontaminasi dapat merusak aditif cairan pemotong, mengurangi efektivitas anti-buih mereka.

■ Dampak: Kapasitas defoaming bawaan cairan berkurang, membuatnya sulit untuk mengontrol buih, terutama selama operasi yang diperpanjang.

5. Konsentrasi Tinggi atau Tingkat Cairan Rendah (Instabilitas Emulsi)

■ Penyebab: Rasio minyak terhadap air yang terlalu tinggi (konsentrasi tinggi) atau tingkat cairan rendah di dalam tangki dapat mengganggu proses emulsi. Tingkat rendah meningkatkan agitasi saat pompa berjuang untuk menarik cairan.

■ Dampak: Instabilitas emulsi dapat meningkatkan tegangan permukaan, yang secara langsung menyebabkan masalah buih yang parah dan persisten.

📚 STUDI KASUS: Krisis Buih Dua Tahun Diselesaikan dalam Satu Saklar

Tantangan Klien: Sebuah toko kustomisasi sepeda motor berjuang selama dua tahun dengan busa yang parah selama penggilingan CNC, terutama saat beralih antara aluminium dan besi.Melimpahnya pendingin sering mengganggu pekerjaan, memerlukan pemeliharaan yang konstan, dan meningkatkan biaya.Setelah berkonsultasi dengan tim layanan lapangan kami, mereka beralih ke MORESCO Minyak Pemotong Larut Air BS-66 dari HAI LU JYA HE.

MORESCO BS-66 dirancang untuk pemesinan tekanan tinggi dan memiliki sifat anti-busa yang tahan lama. Dengan perubahan ini, klien tidak lagi mengalami pendingin yang meluap, mengurangi kehilangan cairan yang mahal akibat serpihan, dan menikmati alur kerja yang lebih lancar serta produksi yang lebih stabil.

SOLUSI YANG DAPAT DILAKUKAN: Cara Mengurangi Busa Secara Efektif

Berikut adalah metode yang paling praktis dan efektif yang direkomendasikan oleh tim layanan kami untuk mengatasi masalah busa, dengan fokus pada integritas sistem dan manajemen cairan.

A. Optimalkan Desain Tangki dan Pengembalian Fluida:

■ Pastikan tangki terisi hingga level kerja yang tepat.

■ Hindari pengembalian fluida yang langsung dan berdampak tinggi. Pasang pipa pengembalian penyangga, deflektor kecepatan rendah, atau perangkat anti-siklon untuk memastikan fluida masuk dengan lembut di bawah permukaan.

B. Terapkan Jadwal Pembersihan Rutin:

■ Kontaminan adalah tempat berkembang biak busa. Bersihkan tangki dan sumur setiap minggu untuk menghilangkan serpihan dan kotoran.

■ Jaga semua lubang pembuangan, saringan, dan filter tetap bersih untuk memastikan aliran laminar yang tidak terhalang kembali ke reservoir.

C. Kontrol Suhu Sistem:

■ Monitor dan jaga suhu pendingin yang optimal. Suhu tinggi dapat mengurangi viskositas cairan dan mempercepat pengurangan agen anti-busa, secara signifikan meningkatkan stabilitas busa, terutama pada cairan sintetis.

D. Uji dan Sesuaikan Kualitas Air:

■ Air lunak (kandungan mineral rendah) sering kali menjadi penyebab utama, yang menyebabkan peningkatan busa, terutama saat cairan baru diperkenalkan.

■ Konsultasikan dengan pemasok cairan Anda. Menyesuaikan kekerasan air atau menggunakan air de-ionisasi berkualitas dapat membantu meminimalkan potensi busa.

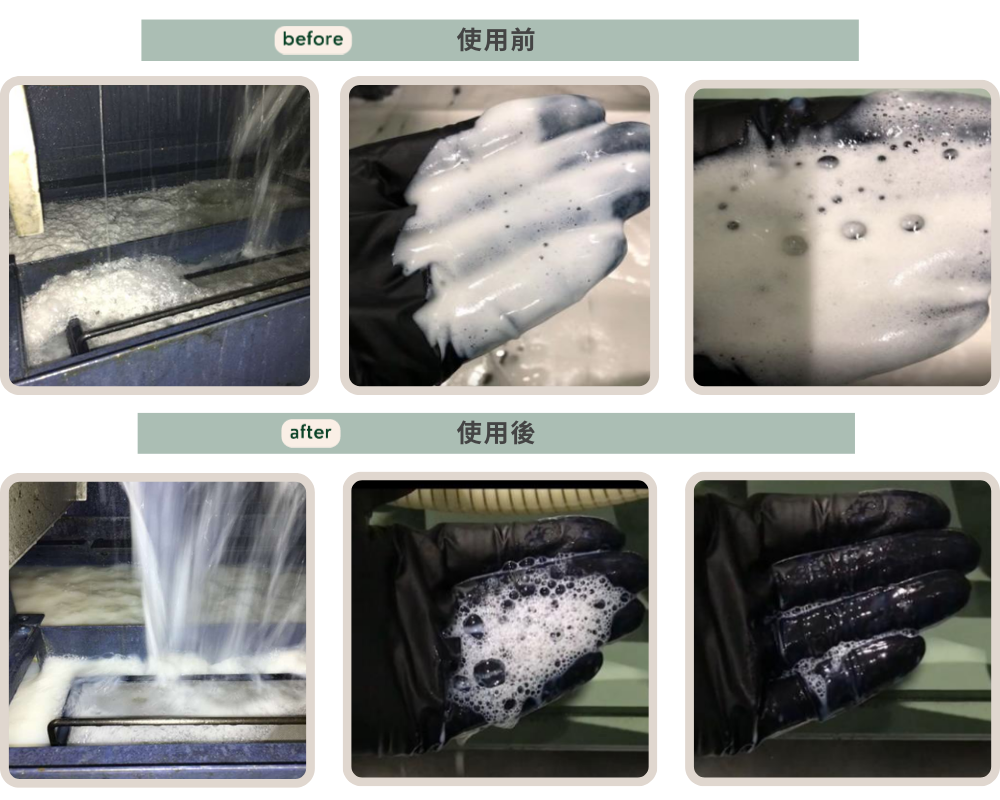

E. Evaluasi Kinerja Cairan (Uji Guncang Cepat): Lakukan uji sederhana: Guncang sampel cairan pemotong dengan kuat selama 10 detik.

■ Hasil 1 (Cairan Baik): Jika busa menghilang dengan cepat, formulasi cairan stabil. Masalahnya kemungkinan mekanis atau terkait dengan kualitas/konsentrasi air.

■ Hasil 2 (Kinerja Buruk): Jika busa tetap stabil dan tidak menghilang, cairan itu sendiri memiliki kemampuan penghilang busa yang tidak memadai dan perlu diganti.

☎️ Butuh Saran Pribadi? +886-25332210

Hubungi tim teknis kami hari ini untuk konsultasi gratis dan rekomendasi pribadi yang disesuaikan dengan peralatan dan kondisi operasi spesifik Anda. Isi formulir di bawah ini untuk terhubung dengan seorang spesialis!

- Rekomendasikan Produk

Minyak Pemotong Larut Air MORESCO

Minyak Pemotong Eco Soluble Tanpa Klorin MORESCO BS-66

MORESCO TOOLMATE BS-66 adalah cairan pemotong jenis bio-statis yang larut dalam air dengan...

rincian- Artikel

Seperti yang kita ketahui, konsentrasi minyak pemotong sangat penting untuk emulsi yang stabil dan pelumasan yang dioptimalkan. Namun, ada kunci kritis lainnya: KUALITAS AIR. Kualitas air mencakup kekerasan,...

Baca lebih banyak